Bau Doku: Tragflügel bzw. Fläche bauen in Voll CfK für 500Kmh+

Eine Tragfläche in Voll Carbon Bauweise zu erstellen ist kein Hexenwerk. Wie bei einem Getriebe müssen aber alle Komponenten bzw. Bauabschnitte exakt ineinander greifen. Dieser hier in der Entstehung gezeigte Flügel einer FireBlade XL wurde im harten F3 Speed Wettbewerb erfolgreich eingesetzt. Aber dazu später mehr....

Hole dir einen Kaffee oder Tee, diese Baudoku wird etwas länger!

Was wird auf dieser Webseite gezeigt?

Alle Schritte zum Bau eines Voll Carbon Schalen Flügels werden vorgestellt. In der Art baue ich alle meine Flächen, nur in der Auswahl der Materialien gibt es Unterschiede.

Bitte nicht wundern: Die Bilder sind in einem quadratischen Format. Warum das?

Weil die Fotos aus einer meiner Instagram Serien stammen. Wenn du näher und schneller an meinem Hobby dran sein willst, dann folge mir auf Instagram.

Lackierung der Form

Vor der eigentlichen Lackierarbeit steht die Vorbereitung der Formen. Wachsen, wachsen, wachsen! Ich verwende hier das CX7 Carnaubawachs von HP-Textiles, aber andere Hersteller machen auch einen guten Job: W70, SE700... alles fast das gleiche Zeug.

Nach dem Wachsen und dem gründlichen trocknen der Wachsschichten (min 24-48h) erfolgt das Aufkleben der Lackierschablonen. Das Hexagon-Grid Design und die Schriftzüge habe ich bei PK-Foliencut erstellen lassen. Bei Peter habe ich schon viel bestellt und fühle mich gut aufgehoben. Sonst ist meine Lackierung eher auf der einfachen Seite: Blockstreifen in Weiß unten auf dem Flügel, rote Ohren und Schriftzug Oben. Ein Speedflugzeug ist nichts für den Schaukasten, Lageerkennung bei hohen Geschwindigkeiten ist mir wichtiger. Alle Kanten, die im Flügel abgeklebt werden müssen, werden mit Fineliner Tape erstellt, normales Krepp Band taugt dort nicht. Zum Abkleben außerhalb der Form kann man Krepp nehmen, was gerade da ist.

Mein Lacksystem ist IMC (In Mould Coating = IMC) PU Farbe aus dem Hause Breddermann / HP-Textiles. Dieses Lacksystem hat für mich einige Vorteile:

- Der Lack haftet sehr gut am späteren Bauteil, auch wenn er Wochen/Monate in der Form auf den Laminierjob wartet.

- 500ml Arbeits-Gebinde inkl. passendem Härter. Klarlack und normale Farben haben den gleichen Härter.

- Viele RAL Farben verfügbar. Ich benutze eigentlich nur Weiß, Rot, Schwarz und Klarlack. Tipp: In den Klarlack kann man Pigmente einrühren, das gibt unendliche Möglichkeiten!

Das Lackier Equipment ist ebenfalls einfach gehalten: HVLP Pistole mit 0.8mm Düse, 30 Jahre alter Kompressor. Wichtig: Arbeitsschutz mit Atemmaske und Voll Anzug plus Handschuhe. Der Lack ist anhänglich, auch an Kleidung. Ich lackiere in der Garage an der frischen Luft, gerne auch mal bei niedrigen Temperaturen. Bisher gab es nie Probleme. Nach ca. 1h bringe ich die Formen in den Keller, dann ist der Geruch fast verflogen. Der Lack dünstet natürlich aus, aber nicht so schlimm wie z.B. UP Vorgelat. Nun muss der IMC Lack vor der Weiterverarbeitung ausreichend härten können, min 24-48h, gerne auch länger. Das ist einer DER Vorteile gegenüber meinem früheren Lacksystem MIPA 2k Autofarben. Dort musste man anfangen zu Laminieren, wenn der Lack "sticky", also noch nicht voll gehärtet war. Mir war das zu stressig....

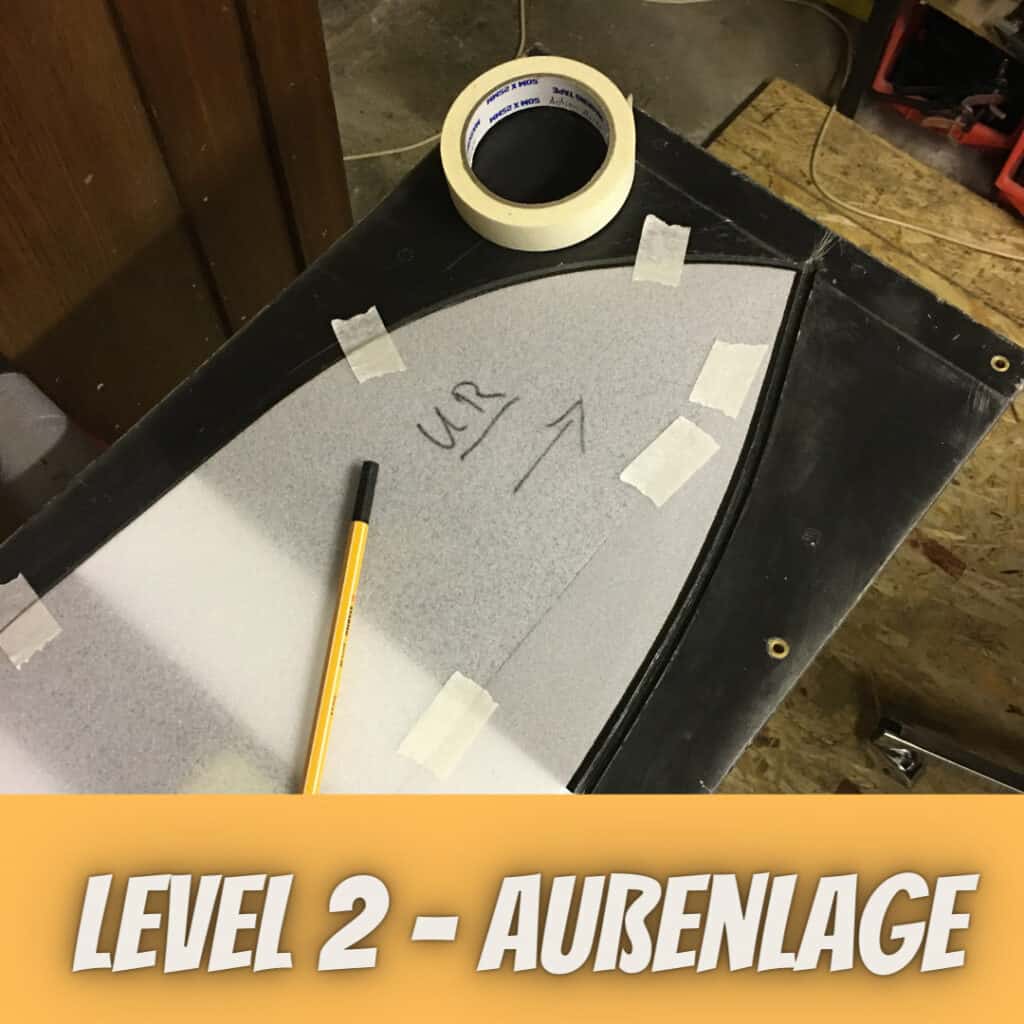

Außenlage laminieren

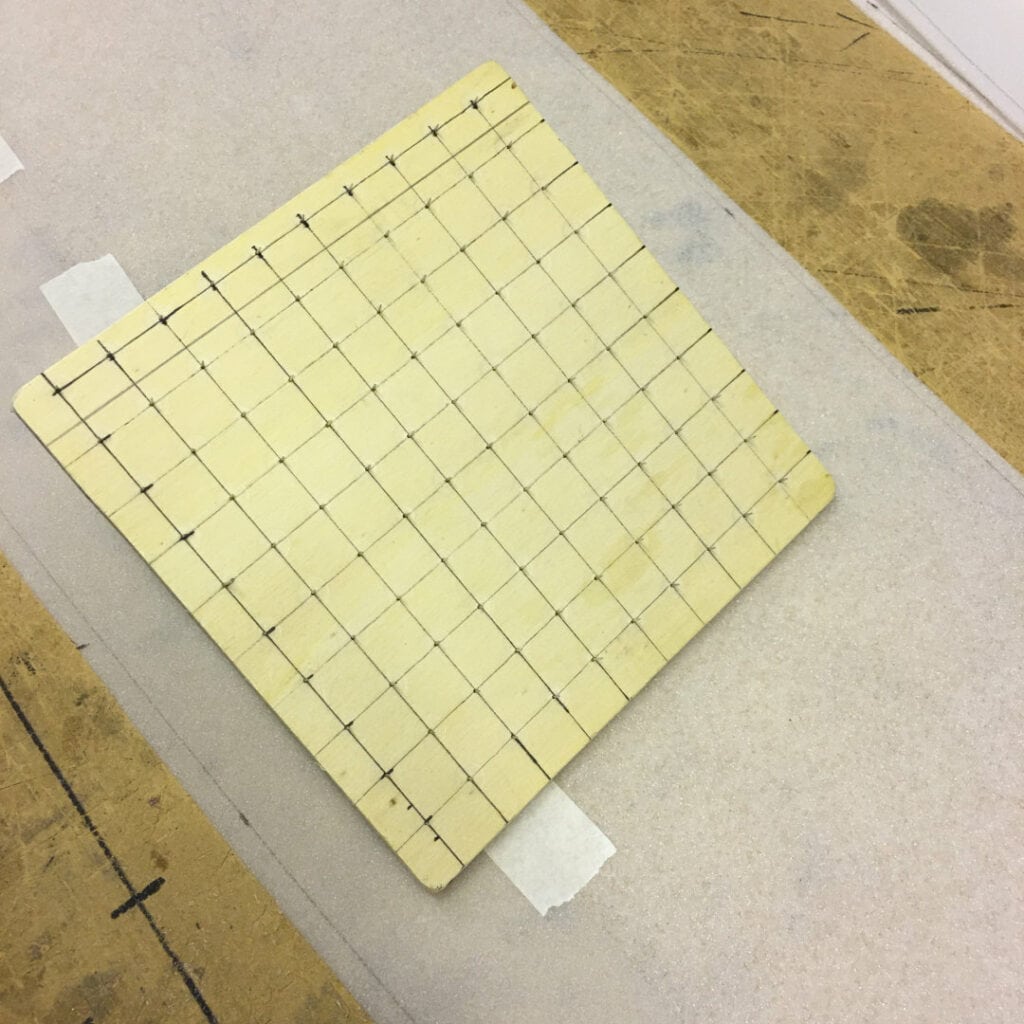

Während der IMC Lack härtet schneide ich grob den Stützstoff aus, in diesem Fall 1,2mm Rohacell IGF 51. Jeder andere Stützstoff würde natürlich auch gehen: Airex (gelb oder grün), Balsa, NeoCore etc.

2 Tipps zum Stützstoff:

- Auf Rolle wellt sich das Zeug normalerweise, was unpraktisch in der Handhabung ist. Mit einem Fön und moderater Hitze (kein Höllenfeuer!) kann man den störrischen Stützstoff langsam schön eben bekommen.

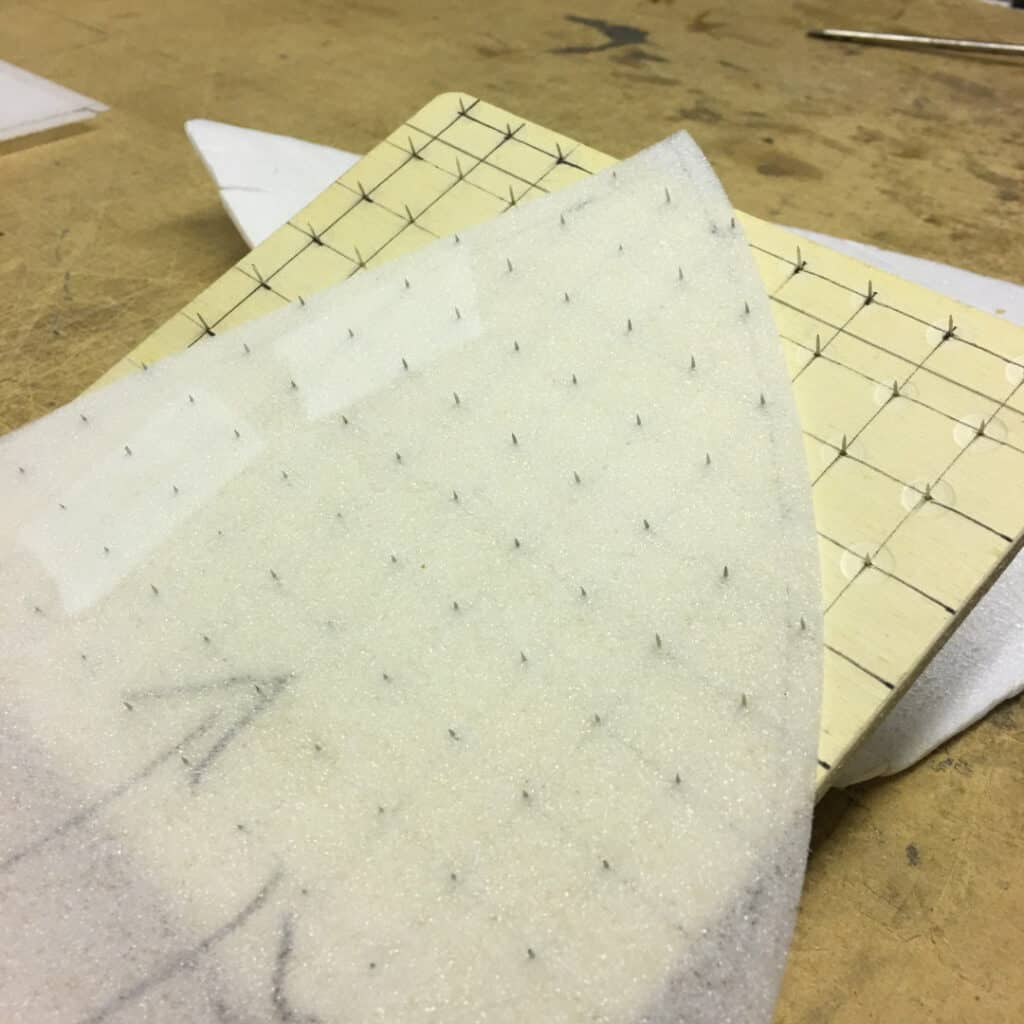

- Mit einem Nagelbrett löchere ich den Stützstoff. Das hat 2 Effekte: Luft zwischen Außenlage und Stützstoff kann ohne Probleme raus und überflüssiges Epoxy Harz kann besser in das Abreißgewebe und Küchenpapier ziehen.

Als Carbon Außenlage verwende ich bei diesem Flügel AsPro SpreadTow mit einem Gewicht von 80g/qm2. Dieses wird an der Nasenleiste exakt mittels Schablone geschnitten, aber an der Endleiste mit 10-15mm Zugabe. Mein Epoxy Harz ist von GRM Systems L285 L mit passendem 90min Härter.

Auf den Stützstoff kommt Abreißgewebe, welches mit ein paar Streifen Krepp gegen Verrutschen gesichert wird. Auf das Abreißgewebe 2 Lagen Küchenpapier. Am Anfang legt ihr lieber eine Lage Küchenpapier mehr ein. Ich kontrolliere die Harzmenge, so dass kaum noch Harz weggezogen werden muss. Ohne Erfahrung arbeitet bitte mit mehr Epoxy Harz! Überschüssiges Epoxy wird später im Vakuum ins Küchenpapier gezogen.

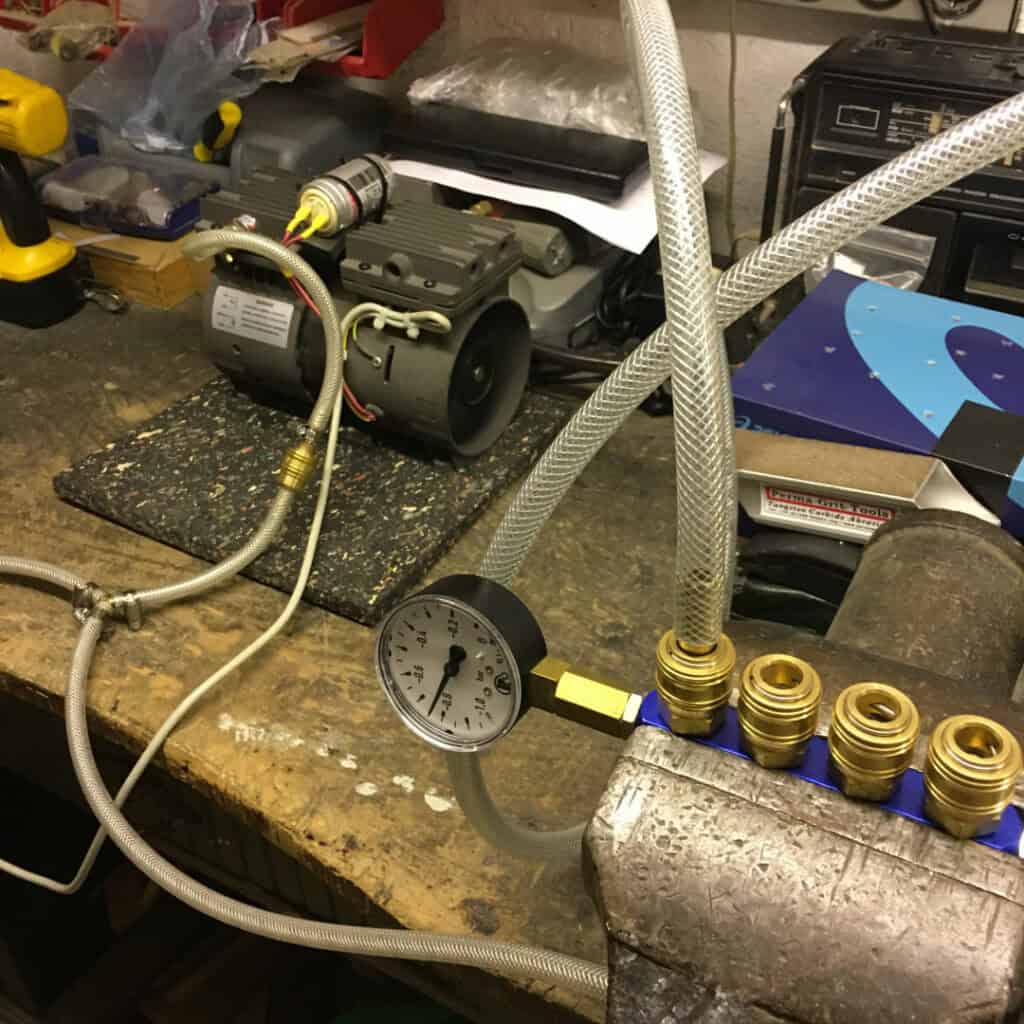

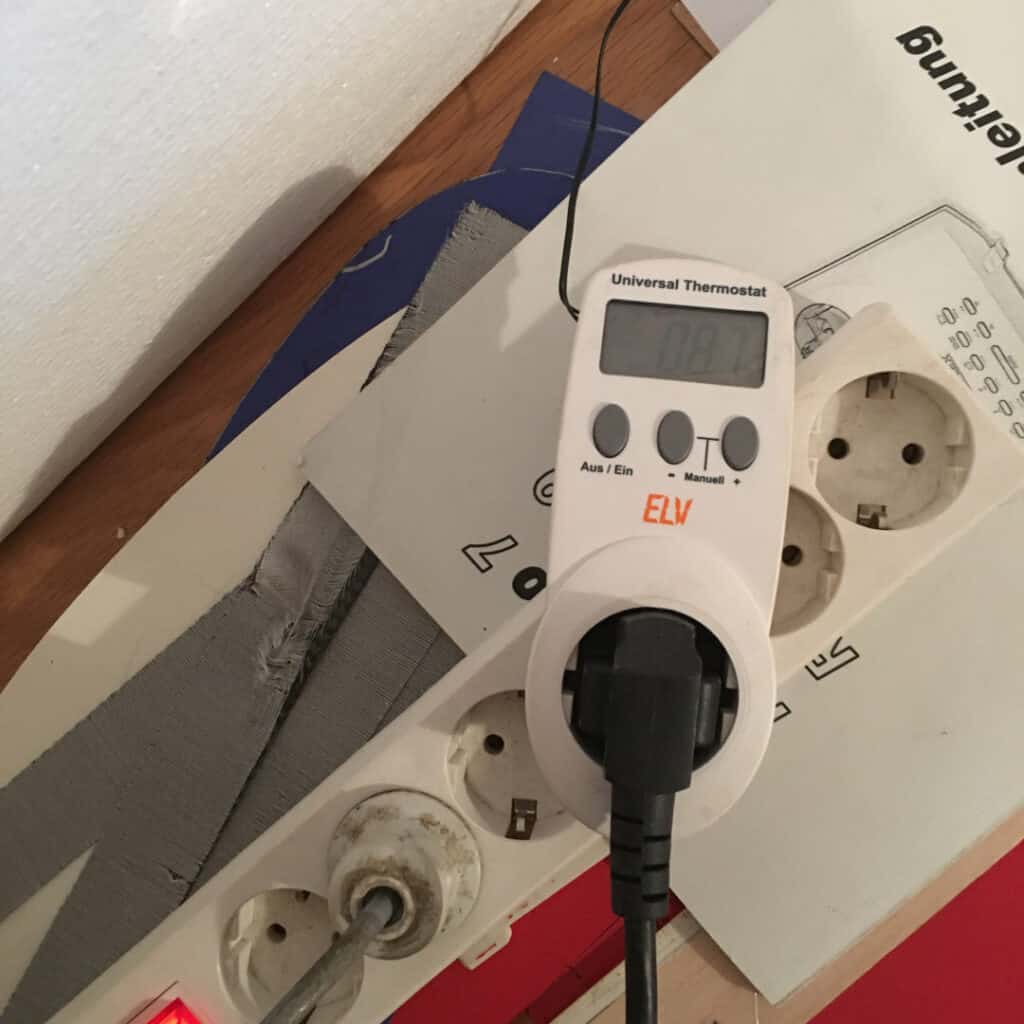

Als Vakuumpumpe kommt ein Thomas Klon zum Einsatz, der leider nicht mehr ganz -0,80bar Unterdruck schafft. Unter der Form ist ein passendes Stück weicher Teppich, um den Vakuumsack zu schonen/schützen. Zusätzlich hilft das, dass die Luft komplett kontrolliert entweichen kann. Im Winter, ich arbeite in einem Altbau mit nahezu ungeheiztem Keller, wird die Form in eine Mini Heizbox verpackt. Während der Vakuum Phase habe ich ca. 30 Grad anliegen, so dass die Außenlage nach 24h fertig ist.

Vorbereitungen Gurte + Innenlage

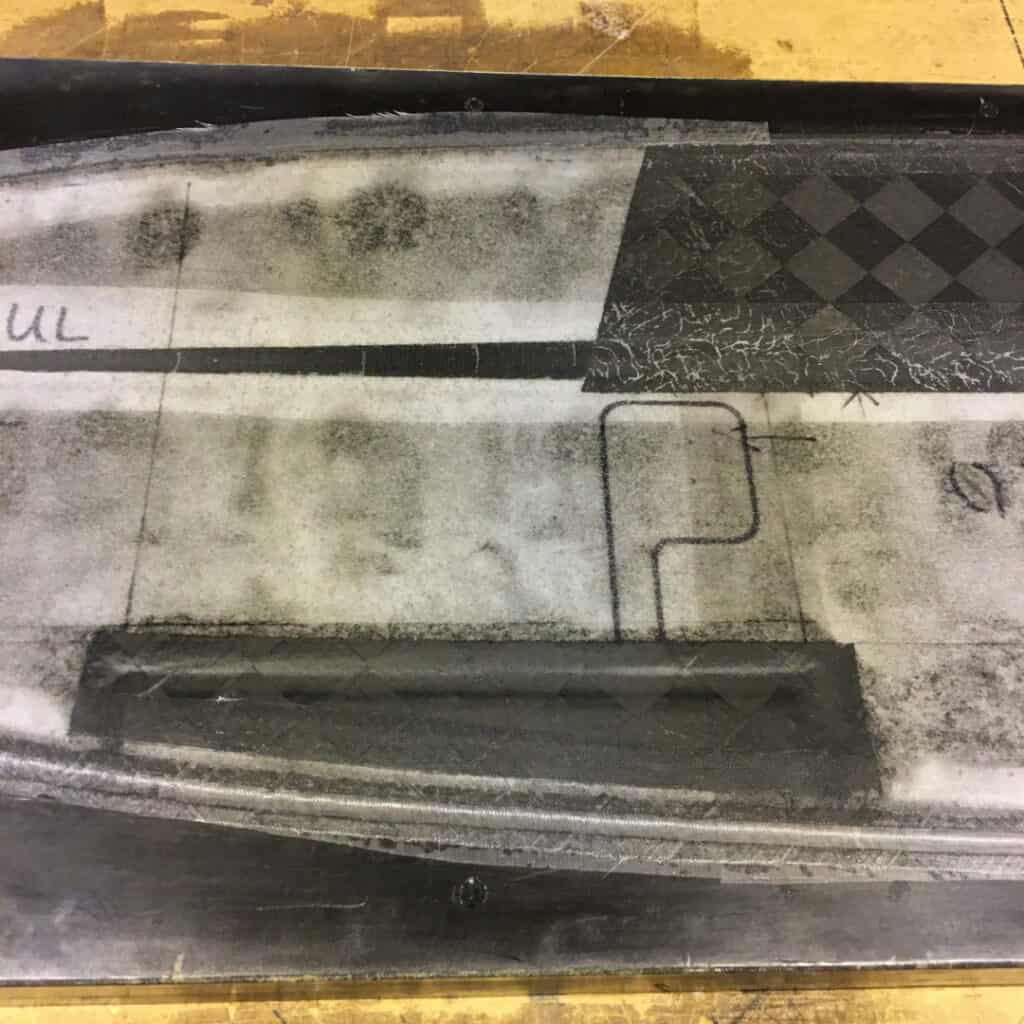

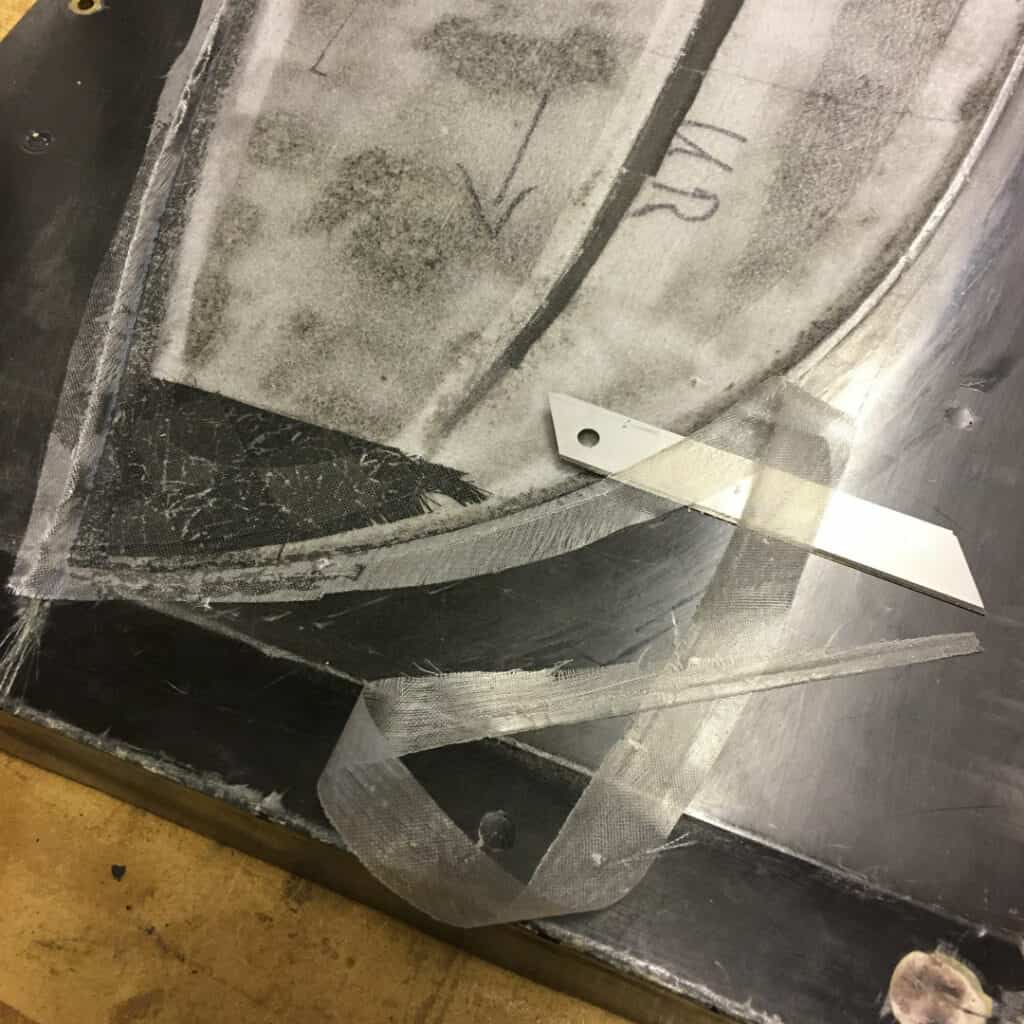

Die Außenlage SpreadTow Carbon und der Stützstoff sind eingesaugt, das Abreißgewebe und Küchenpapier entfernt. Als ersten Schritt ziehe ich mit einer scharfen Klinge die Nasenleiste ab. Die Endleiste kommt später dran. Btw. sieht man auf den Bildern sehr schön, wo es überschüssiges Harz durch den Stützstoff in das Küchenpapier gesaugt hat.

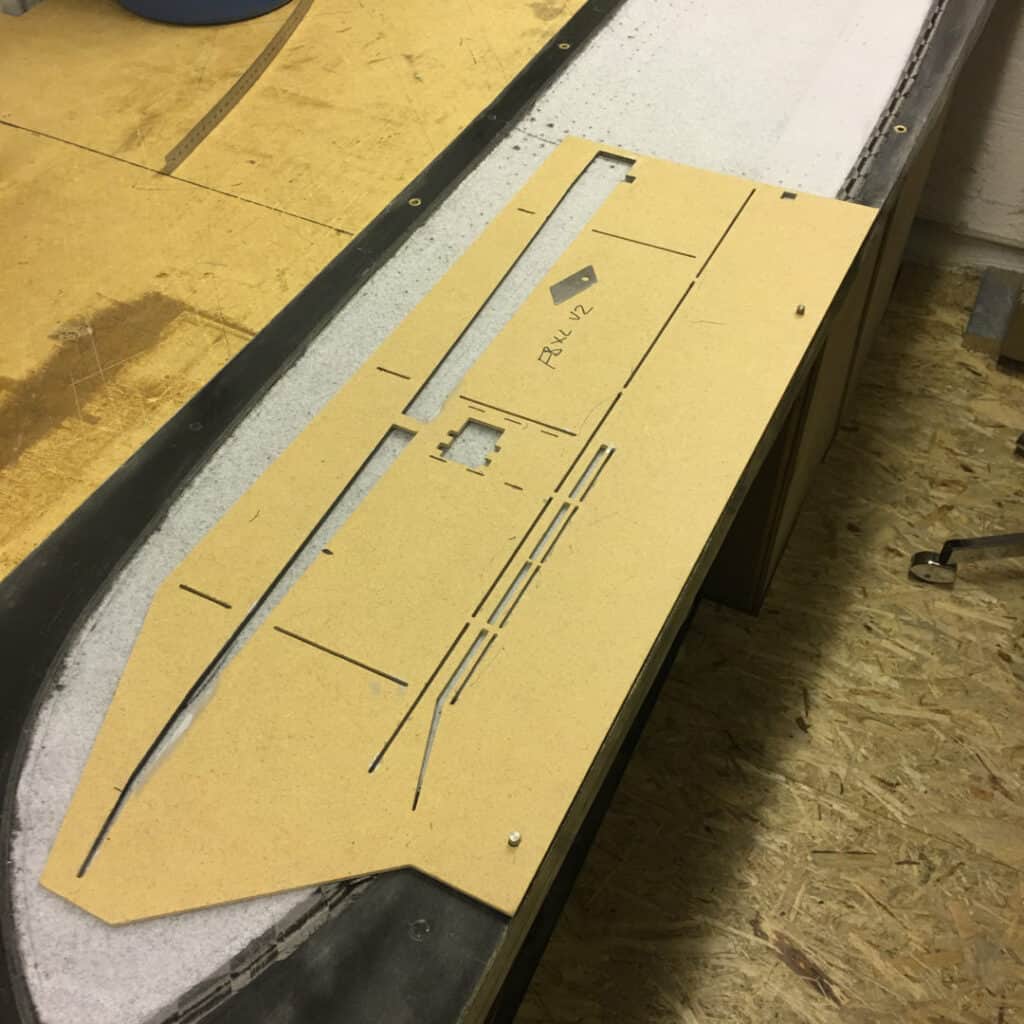

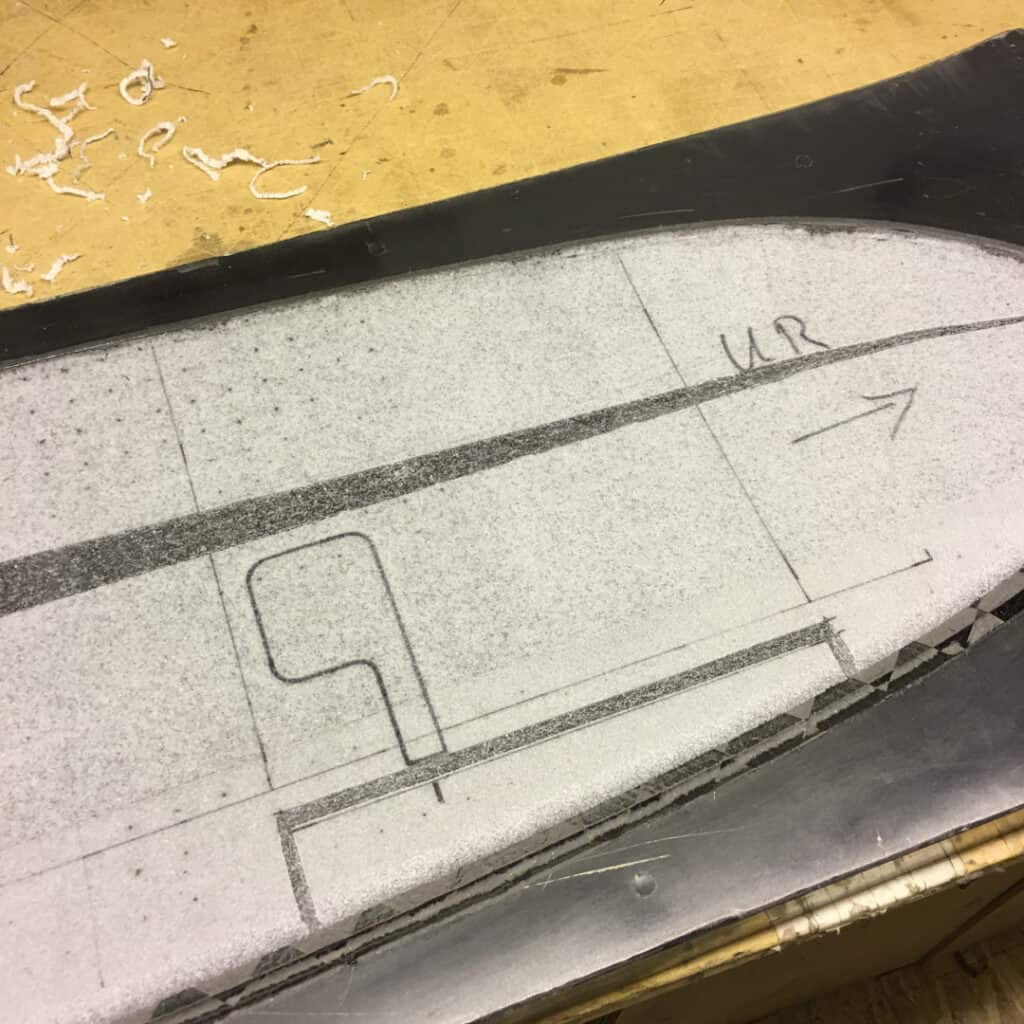

Schablonen erleichtern einem enorm die Arbeit. Bei der FireBlade XL Form werden die Schablonen über die Pass Stifte in Position gebracht. Jetzt kann man entweder mit einem Filzstift die Konturen anzeichnen, oder direkt mit einer Klinge vor ritzen. Vorsicht: Meine Klinge wurde extra an der Spitze stumpf geschliffen! Das SpreadTow ist nur ca. 0,1mm dick, mit einer scharfen Klinge ist man sehr schnell durch und versaut sich die Formenoberfläche. Auch wird nur dezent mit Druck gearbeitet, alles eine Sache des richtigen Gefühls.

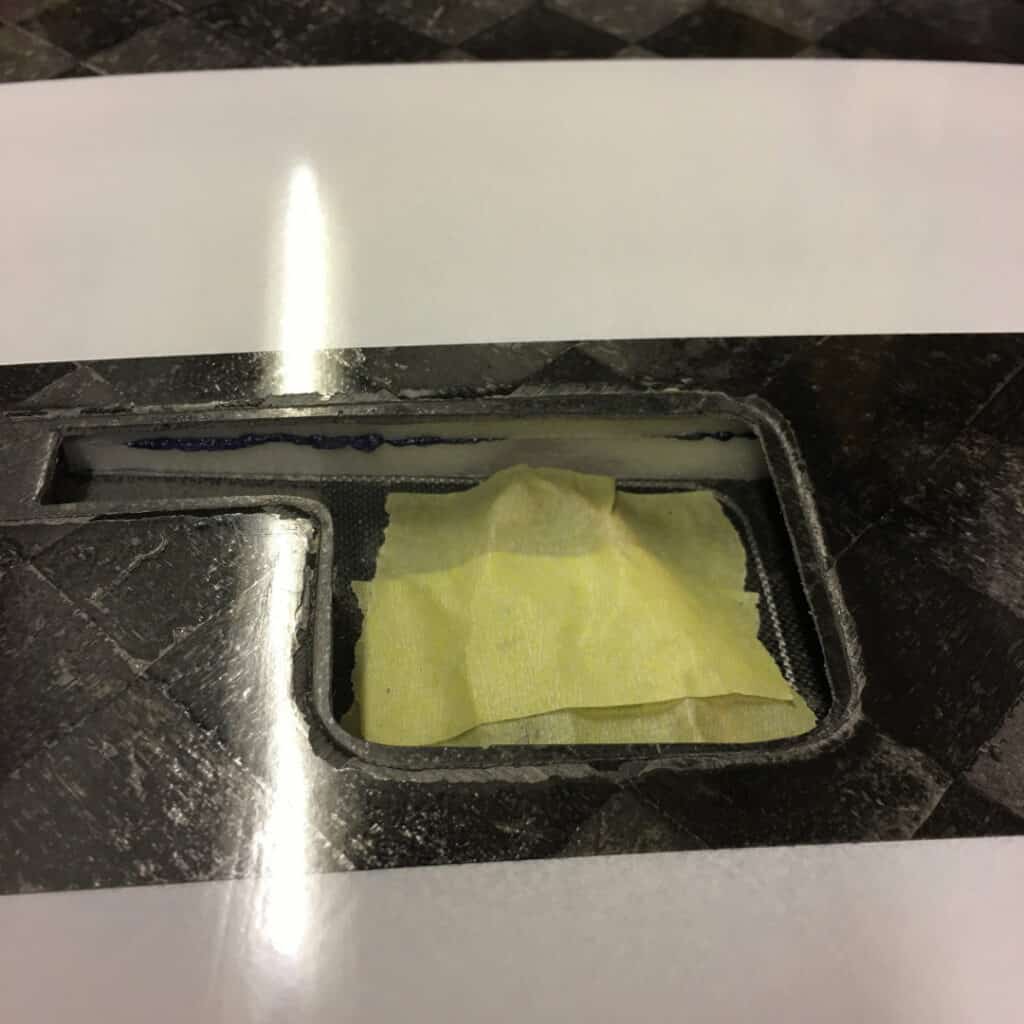

Mit extra Schlitz Schraubendrehern, Modelltyp "Rund und stumpf", wird dann der Stützstoff beim Gurt und den Ruderscharnieren ausgenommen. Bei dieser Arbeit zeigt sich, wie gut der Stützstoff mit der Außenlage verklebt wurde. Das ist schlecht zu beschreiben, aber man merkt es, wenn die Verklebung Mist geworden ist. 🙂

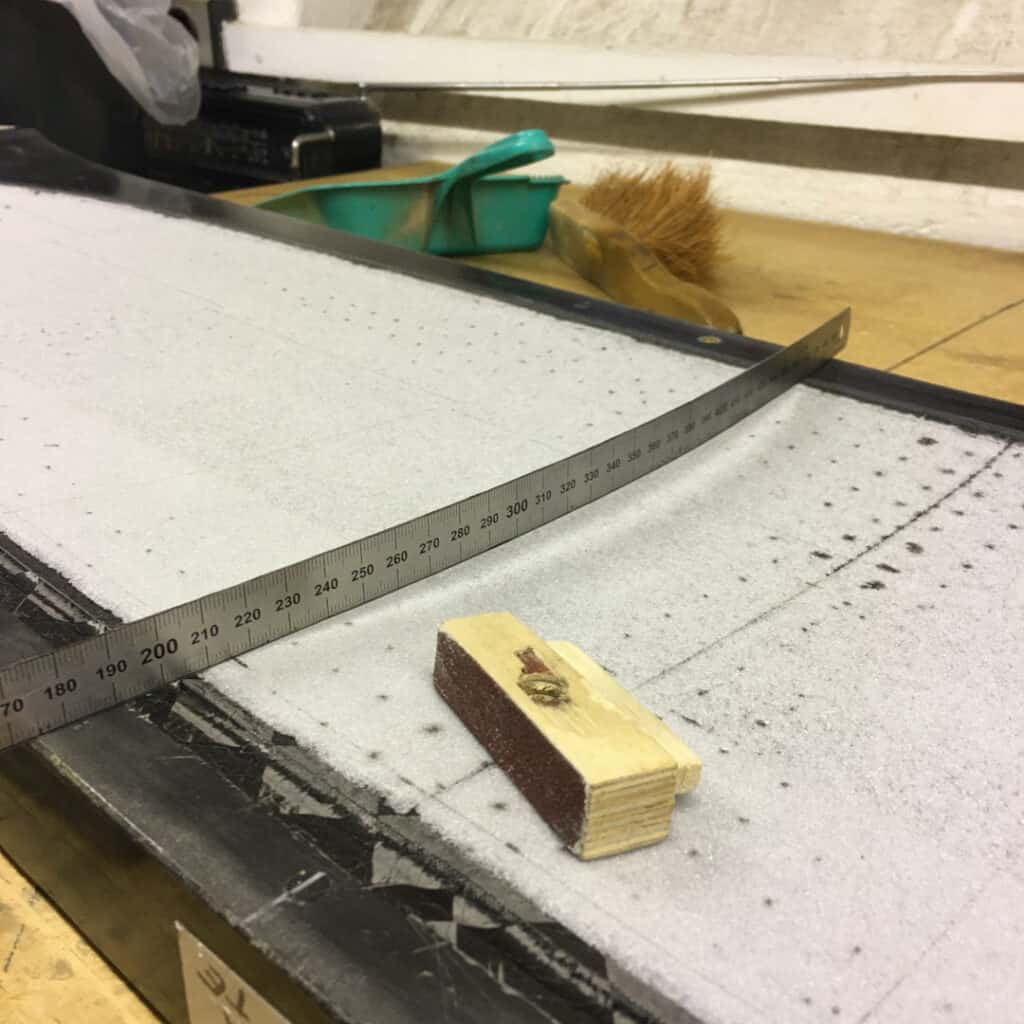

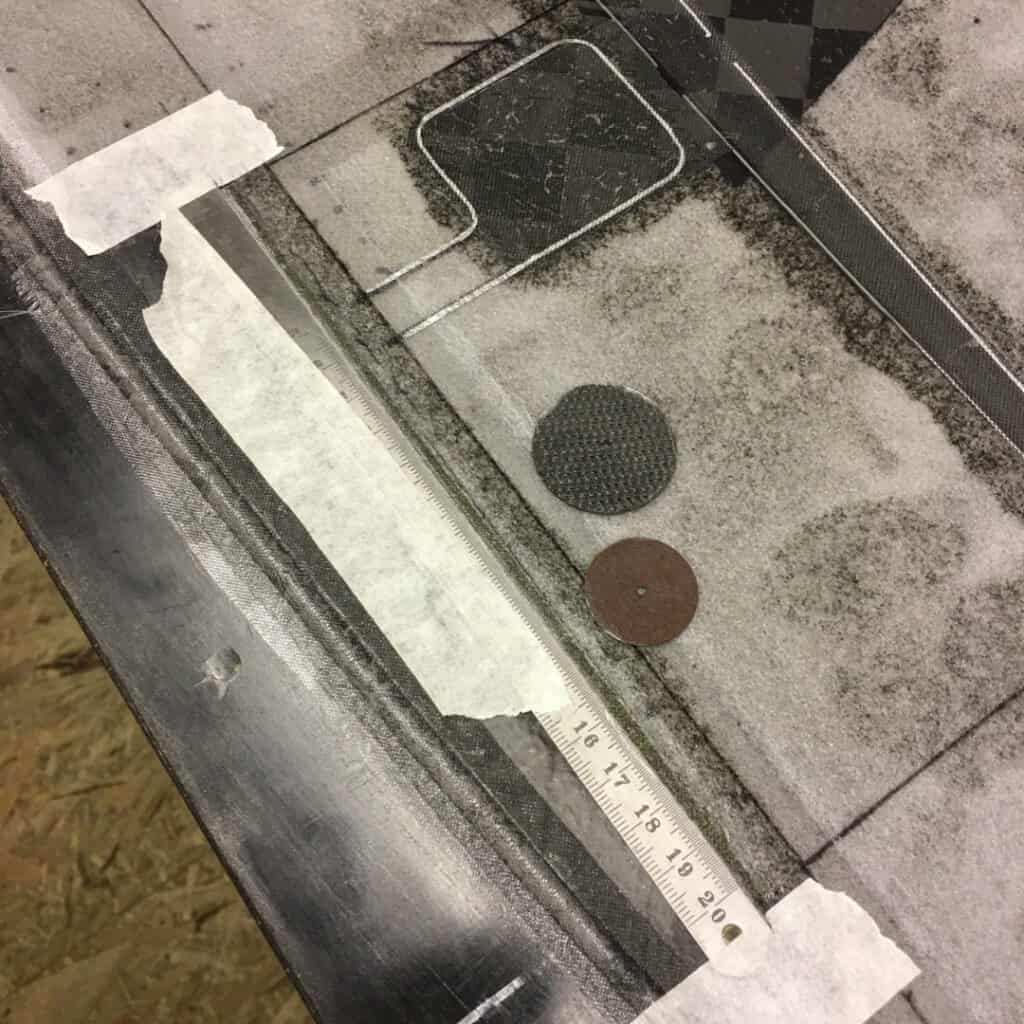

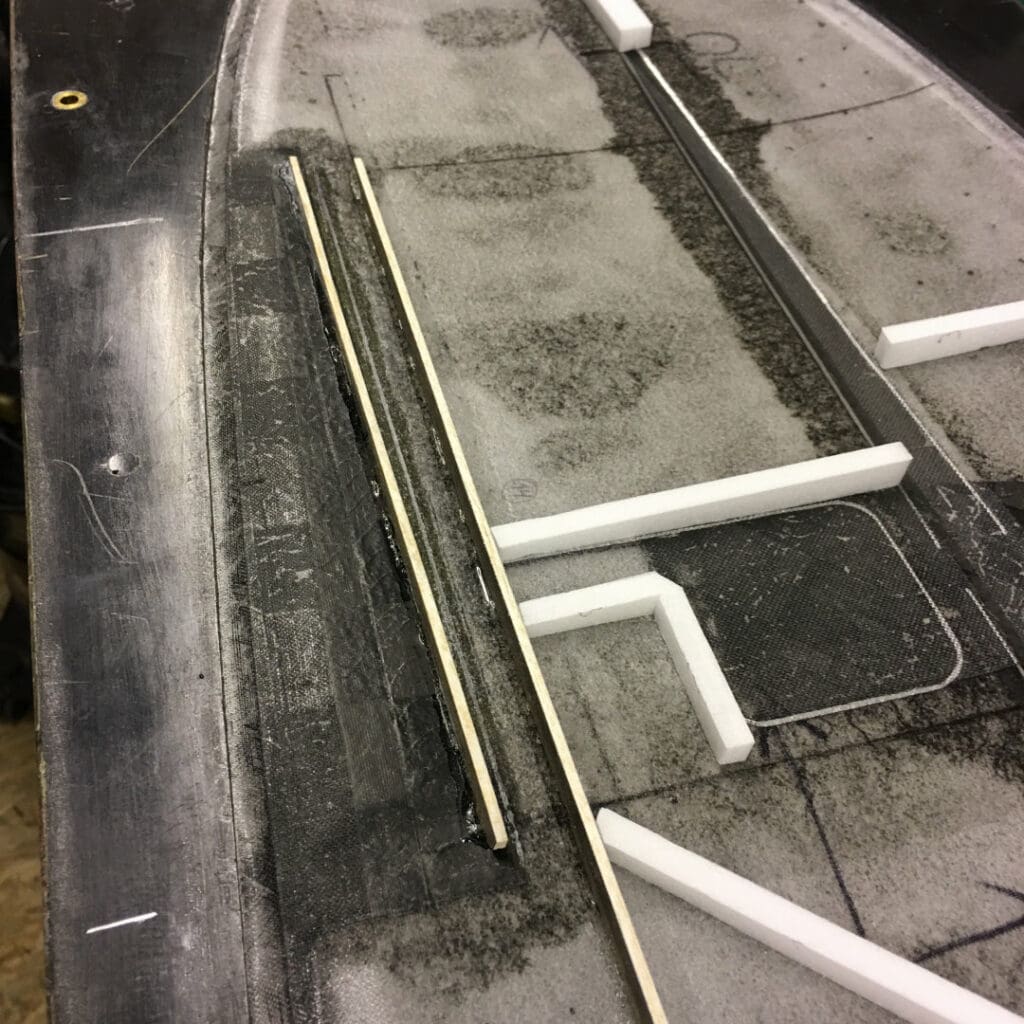

Die Nasenleiste ist sauber: Jetzt legen wir ein Stahllineal auf und drücken an der Endleiste bis auf die Trennebene. Das ergibt einen Abdruck des Lineals im Stützstoff. Mit einem kleinen Schleifblock den Stützstoff runterschleifen, bis das Lineal keine Abdrücke mehr erzeugt. Beim Bild des Stützstoffes an der Endleiste kann man ferner sehen, dass der Stützstoff ca. 5mm vor der Endleiste endet. Später darf auf keinen Fall an der Endleiste Stützstoff auf Stützstoff verklebt werden! Diese Verklebung ist deutlich schwächer als Kohle auf Kohle.

Innenlage laminieren

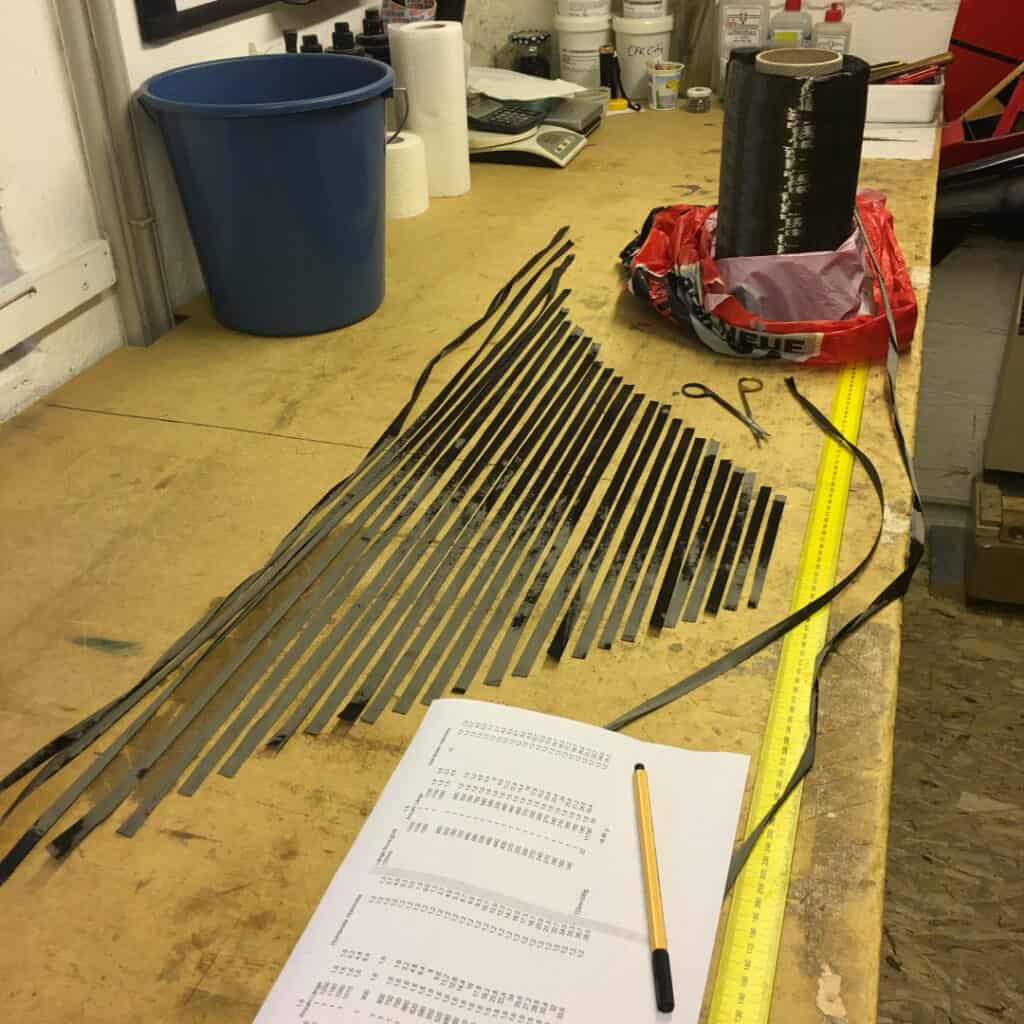

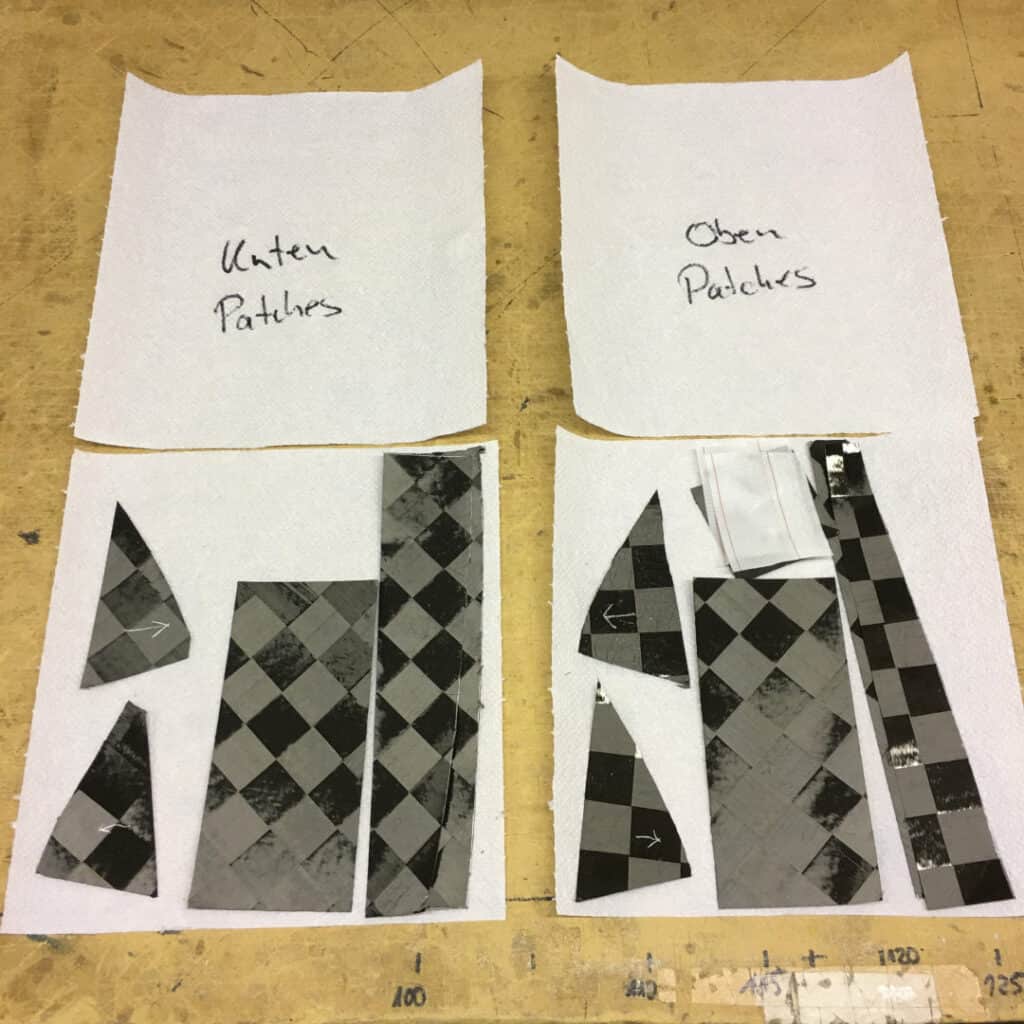

Bei diesem Schritt wird der Gurt des Holm und die Innenlage des Sandwich laminiert. Das bedeutet viel Vorarbeit. Die NF24 1600tex Kohle Rovings werden gemäß Belegungsplan ab gelängt. Die D-Box baue ich nicht mit 25er Glas, sondern aus SpreadTow, zumindest bis 2/3 der Spannweite (hier ist die meiste Last auf dem Flügel). Der Rest der Innenlage besteht aus 25er Interglas Glasgewebe. Aus SpreadTow Resten werden noch ein paar Patches geschnitten: Doppel Kohle jeweils in den Flügeltipps, den Querrudern, und Innen im Rumpfbereich. Zusätzlich ein paar Kohle Flicken, wo später das Servo auf dem Stützstoff sitzt.

Die Rovings lege ich einzeln in den Gurtausschnitt ein und tränke alles von Hand mit dem Pinsel. Hier bitte nicht mit Epoxy sparen! Der Holm trägt später die kompletten Biegelasten des Flügels, die Schale ist nur für die Torsion zuständig. Im Roving Paket sollten später keine Lücken sein und alles mehr oder minder gleich hoch zum Stützstoff liegen.

Ein paar Worte zur 25er Glas Lage: Die Verarbeitung dieses Gewebe, vor allem mit +-45 Grad Faserorientierung, ist tricky. Das Gewebe verzieht sich sehr schnell, vorsichtiger Umgang damit ist geboten. Es muss mit Übermaß zugeschnitten werden!

Ich tränke die 25er Glaslagen auf Blumenfolie mit Harz, dann lege ich Zeitungspapier auf und schneide mit einer Schablone und Übermaß zurecht. Jetzt ist Geduld gefragt: Zeitungspapier entfernen, in die Form einlegen, und dann vorsichtig die Blumenfolie abziehen. Dieses 25er Zeug verzieht sich super schnell, keine hektischen Aktionen und die Folie immer in spitzem Winkel abziehen.

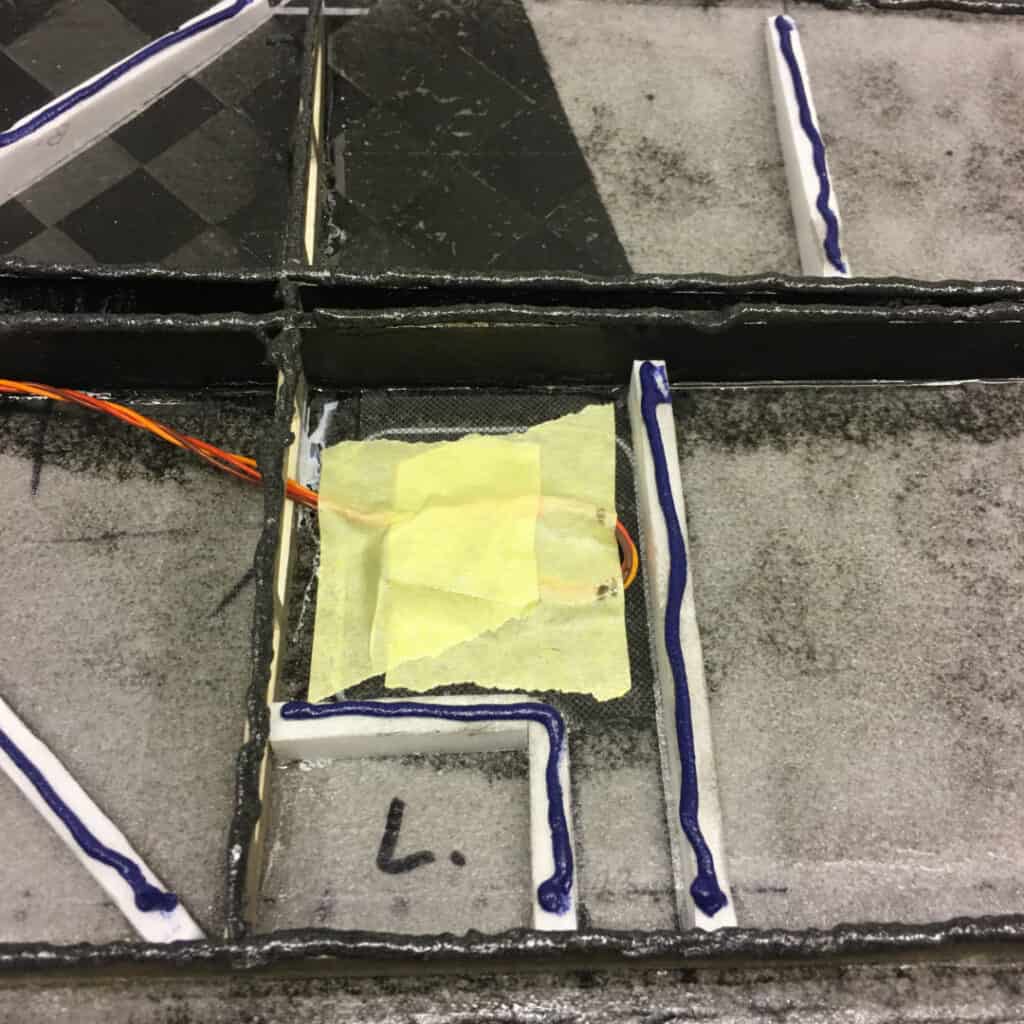

Was hat es mit der blauen Folie auf der Innenlage auf sich? .... Polypropylen (PP) Trennfolie! Diese Folie verhindert, dass Epoxy aus der 25er Glas Lage in das Abreißgewebe gesaugt wird. Dies ist eine persönliche Entscheidung von mir, als ich vor der folgenden Frage stand - Worauf legt man mehr Wert: Ein paar Gramm Gewichtseinsparung, oder eine korrekte Sandwich Bauweise?

Mir ist es nämlich bei einer anderen Fläche schon passiert, dass die Innenlage zu trocken wurde. Damit ist eine gute Verklebung mit dem Stützstoff nicht mehr gegeben! Und ein funktionierendes Sandwich definiert sich aus Außenlage, Stützstoff und Innenlage. Wenn nur eine Klebestelle in diesem Verbund nicht 100% ist, ist dort ein Schwachpunkt im Flügel. Wie erkennt man einen solchen Flügel, wenn er fertig vor einem liegt? Bei mir hat es geknistert, wenn man leichten Druck auf die Schale ausgeübt hat. Je nach Schwere des Fehlers merkt man das eventuell auch gar nicht. Die PP Folie lässt sich bei sorgsamer Behandlung mehrfach verwenden, an dem Zeug klebt nicht mal Sekundenkleber.

Die PP Folie ist in mehrere Segmente unterteilt, so dass nur die kritischen Stellen direkten Kontakt mit Abreißgewebe haben. 15mm an Nasenleiste und Endleiste, der komplette Bereich des Gurtes und die Bereiche, wo später die Servos eingeklebt werden. Über den CfK Rovings für den Gurt befinden sich 5-7 Lagen saugfähiges Toilettenpapier. 2 Lagen Küchenrolle über den kompletten Flügel, alles mit Krepp sichern, und dann ab ins Vakuum.

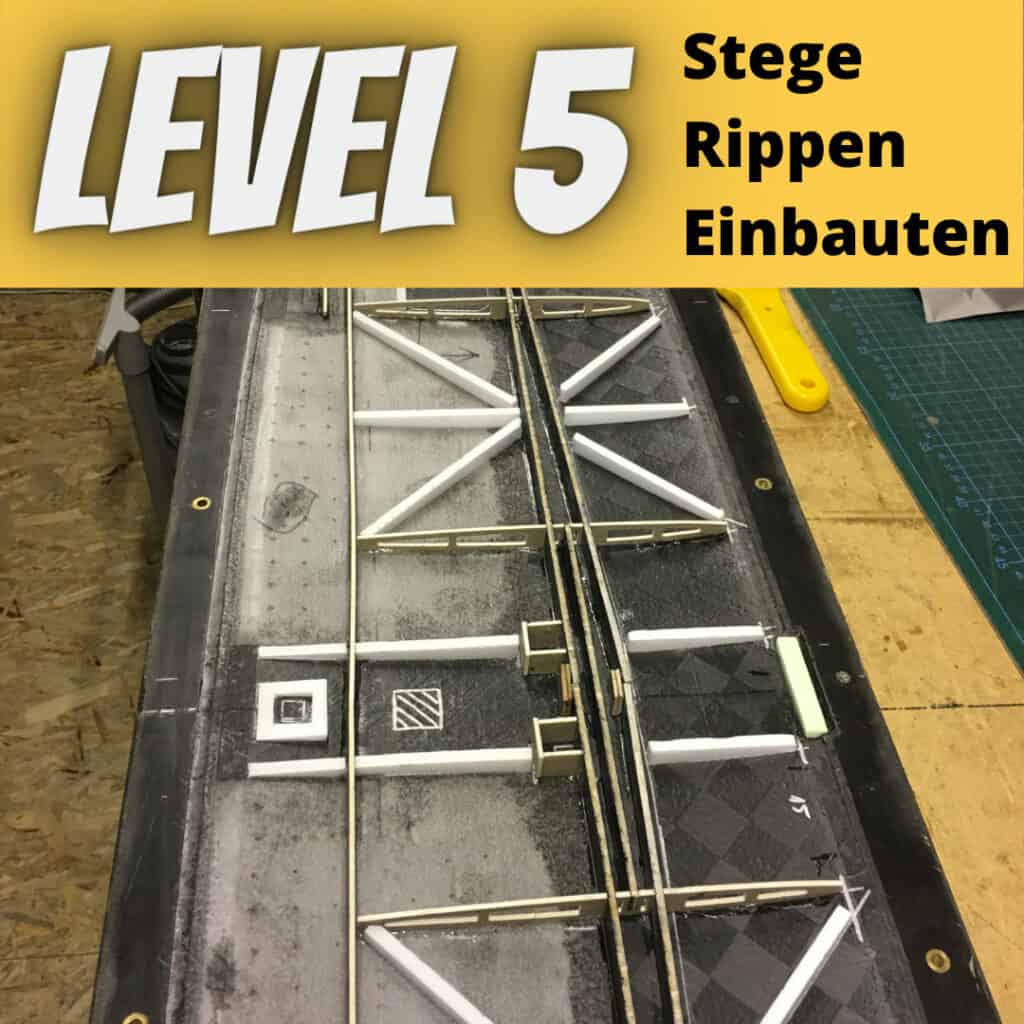

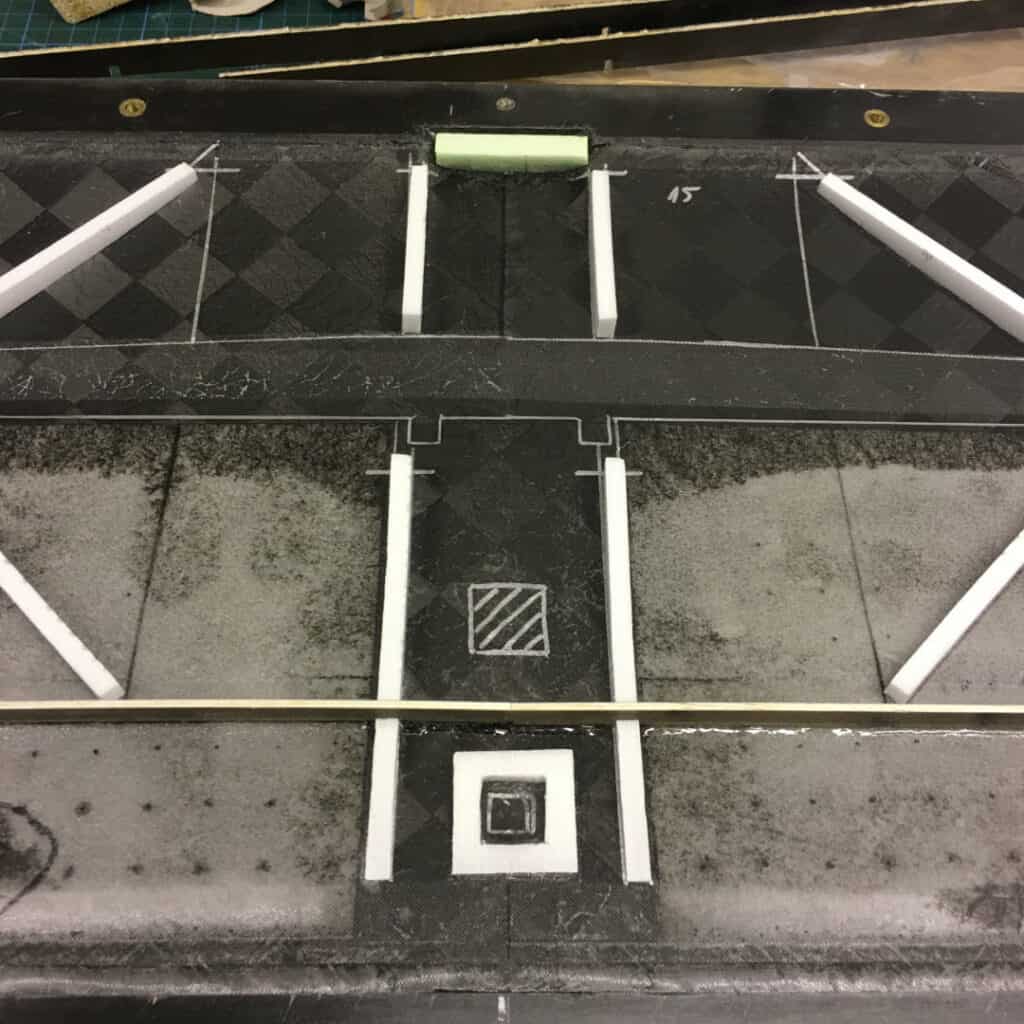

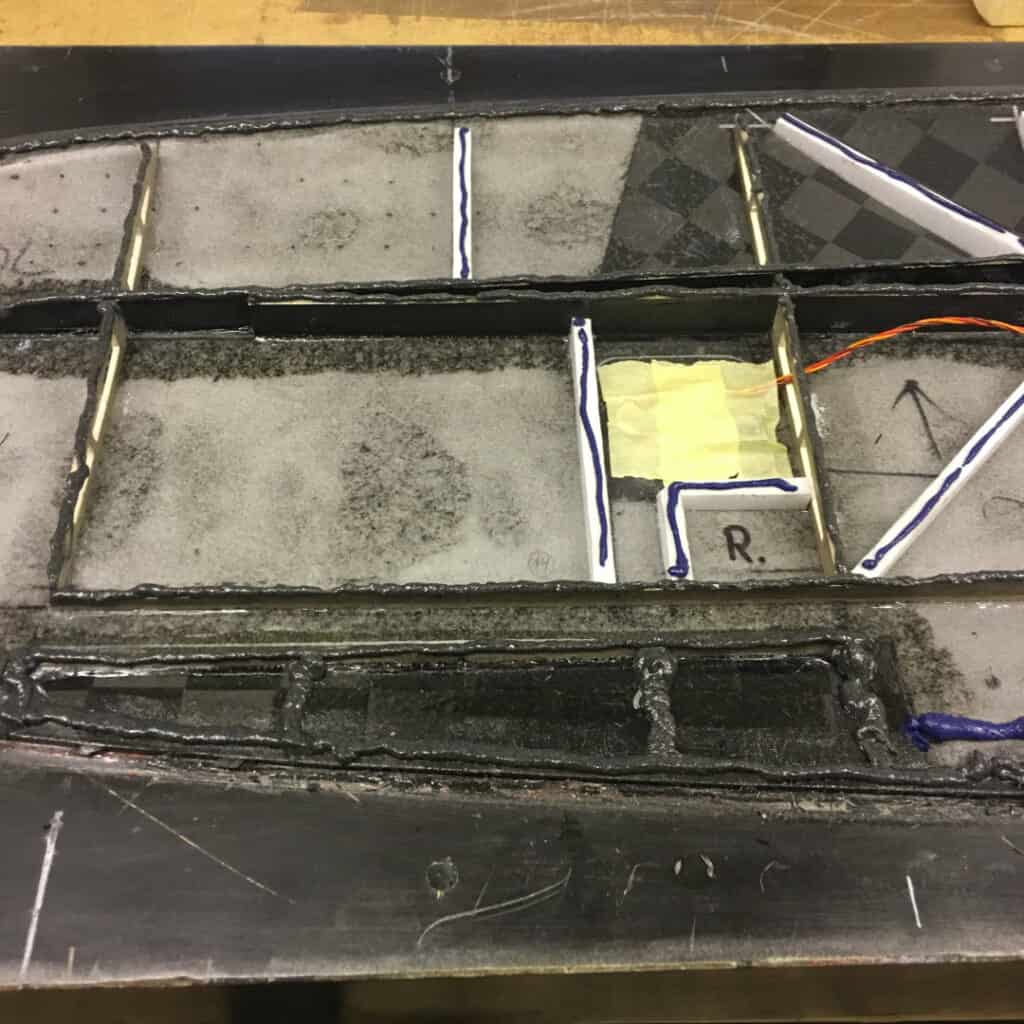

Stege + Rippen + Einbauten

Der Holz Rippensatz der FireBlade XL kommt aus der Fräse eines Kollegen. Beim Holmsteg ist die Faser senkrecht, bei den Hilfsholmen, Klappenstegen und Rippen ist die Faser waagerecht. Auch das Stegmaterial baue ich selber: Holm = SpreadTow 80-100er, 2mm Balsa, Spread, 2mm Balsa, Spread, Faser jeweils unter +-45 Grad verklebt im Vakuum. Hilfsholme und Rippen aus 50er Glas, 2mm Balsa, 50er Glas. Je nach Gewicht des Balsa und Menge des Epoxy können sich hier +-20g im Flügel verstecken. Aber ehrlich: Wer an der Stelle spart, der darf sich nicht über einen platzenden Flügel in der Luft aufregen!

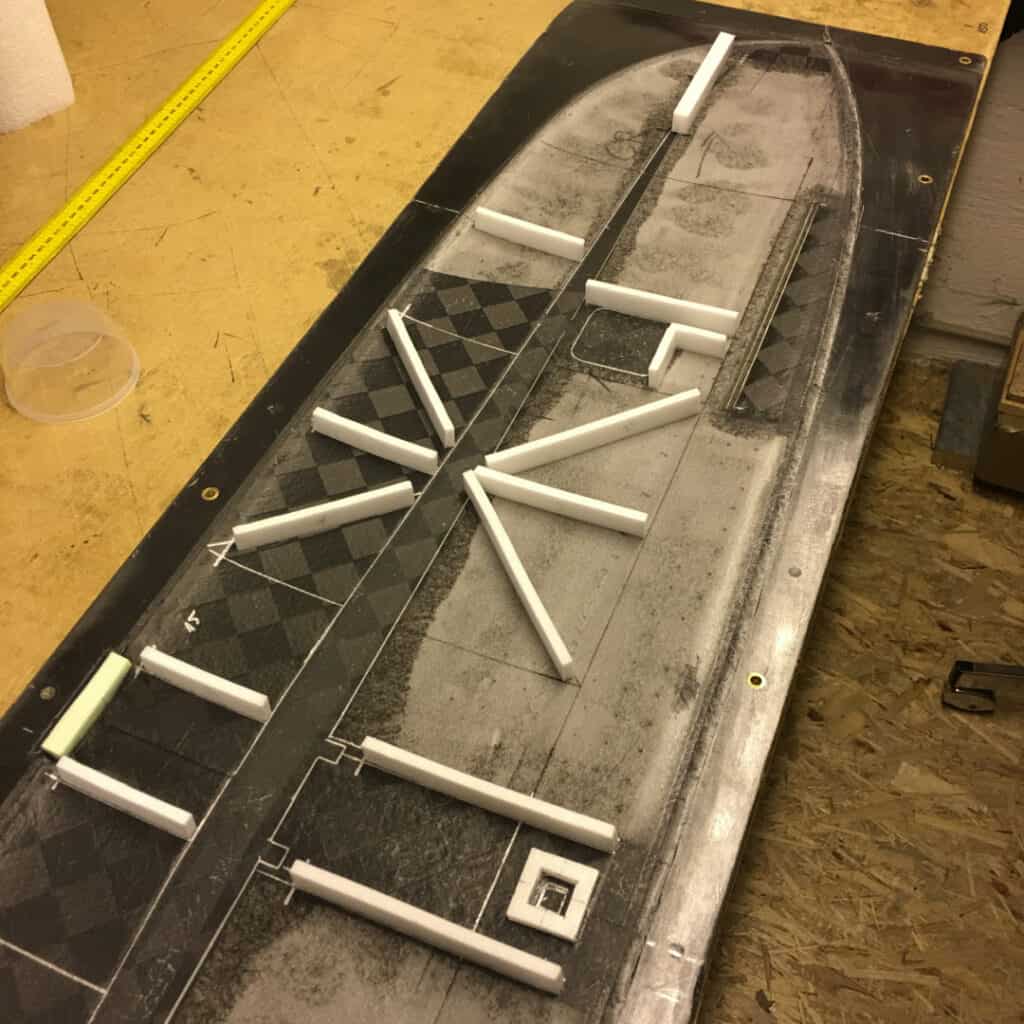

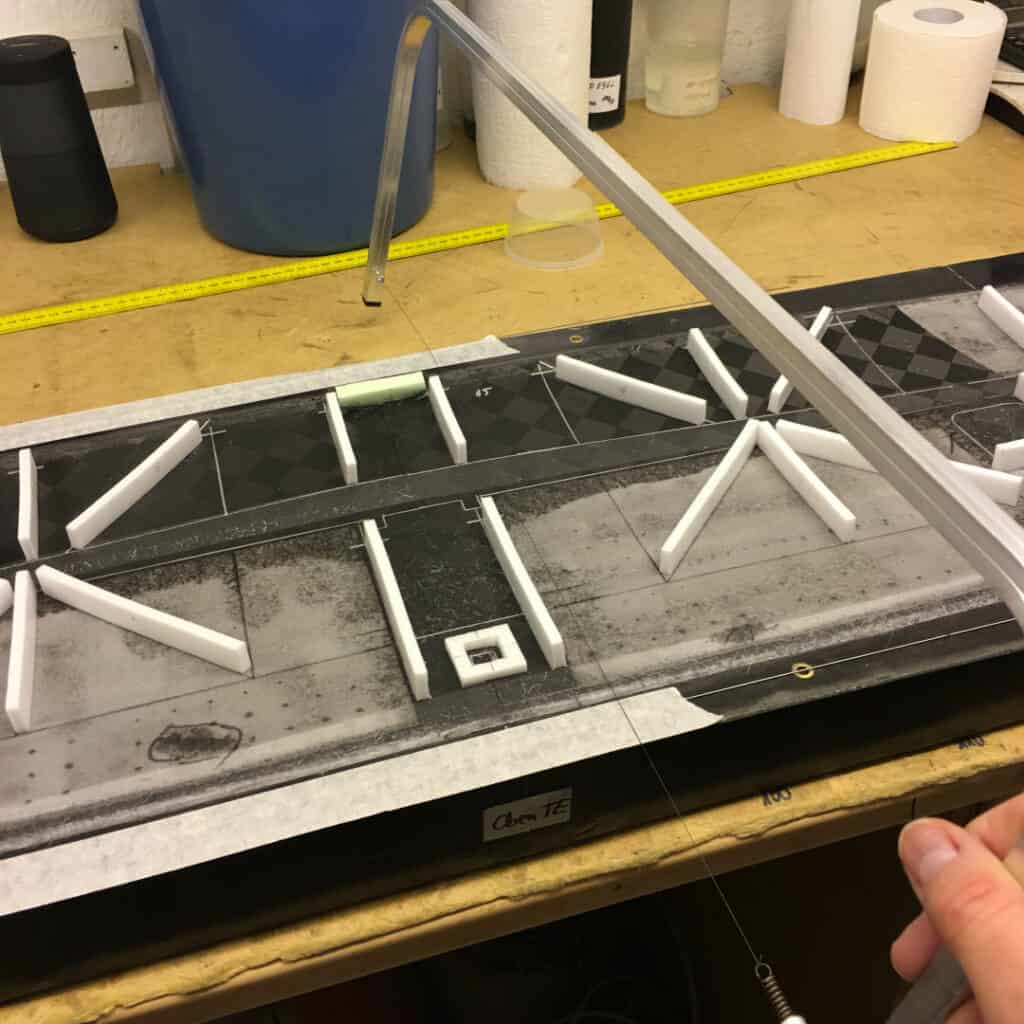

Der Rippensatz würde für die FireBlade XL vollkommen ausreichen, bei "normaler" Flugweise. Da ich aber eine Ultra Version für über 500Kmh anstrebe, wird es etwas komplizierter. Aus 6mm Depron versteife ich den Flügel zusätzlich. Die Streifen werden mit UHU Por auf Ober- und Unterseite in die Schalen geklebt und dann mit dem heißen Draht auf die Höhe der Trennebene gebracht. Exakte Anzeichnungen helfen, dass sich die 6mm Depron Streifen auch wirklich komplett in der Mitte treffen. Etwas fummelig diese Arbeit, aber in meinen Augen bringt das was. Vom Gewicht her bewegen wir uns im Rahmen von 7-10g Mehrgewicht, je nach Anzahl der Depron Einbauten.

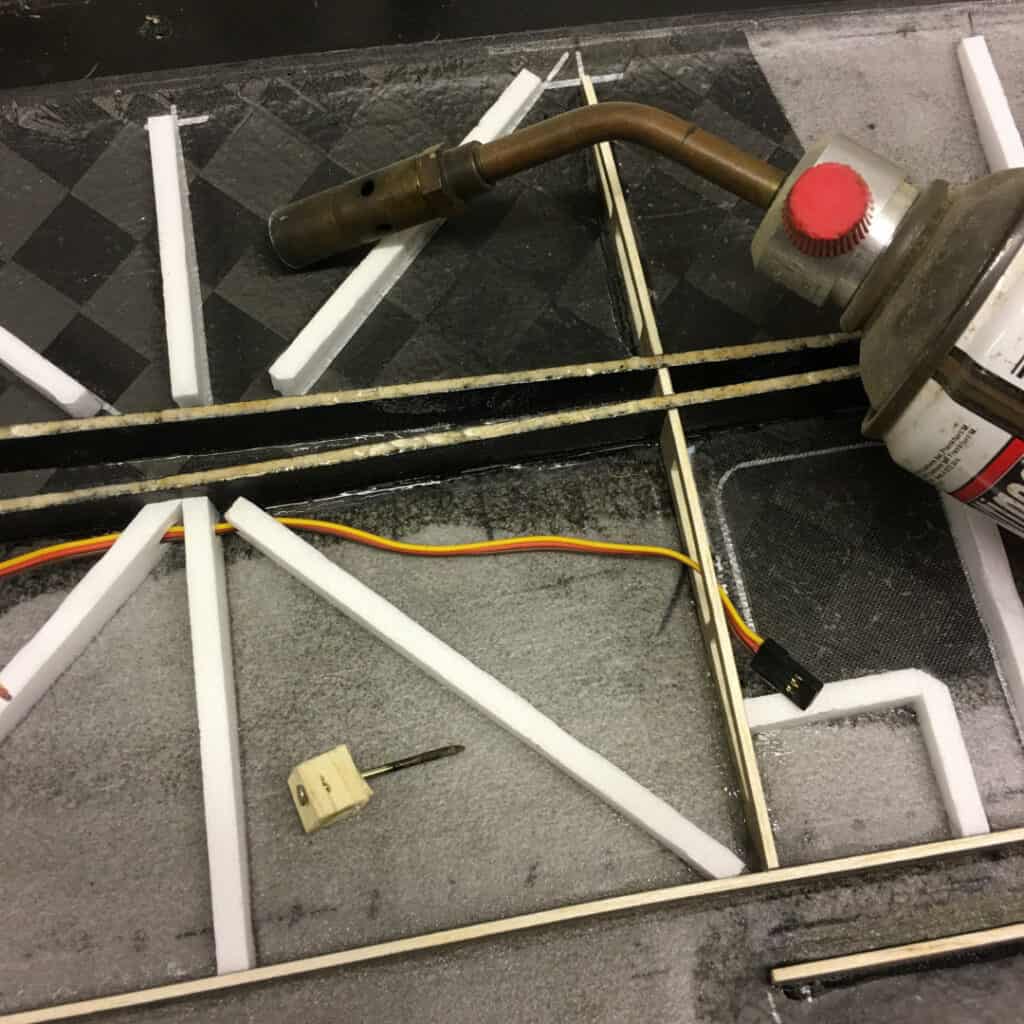

Nicht vergessen das Querruder Scharnier von Innen freizulegen, die Glas und Epoxy Innenlage muss weg, sonst läuft die Klappe später schwer (Bild 2). Wichtiger Tipp: Bitte checkt die Höhe aller Einbauten penibel VOR dem Schließen der Form! Dazu den Alu Folien Trick anwenden: Streifen Alu Folie über die zu kontrollierenden Bauteile legen, die glänzenden Seite nach Oben. Nun die Form schließen und leichten Druck ausüben. Jetzt sieht man auf der Alufolie, wo es einen Kontakt gegeben hat. Ich wiederhole diesen Schritt so lange, bis NICHTS mehr anstößt und die Form später 100% sauber schließt. Leider macht das nicht jeder. Zu oft schon habe ich gesehen, dass Formen Mürbe werden, weil die Höhe nicht kontrolliert wird. Kritische Punkte sind die Servo Bereiche (Servo stößt an!) und die Stege bzw. Rippen, weil dort punktuelle Belastung auf die Form ausgeübt wird. Wer seine Formen liebt, der checkt die Höhe... IMMER! 🙂

Formen verkleben + tempern

Beim Verkleben kann man viel falsch machen. Im einfachsten Fall versaut man sich nur die Gewichtsbilanz, weil zu viel Mumpe. Wenn es blöd läuft halten die Klebestellen nicht 100%.

Auf den Bildern sind 2 unterschiedliche Mumpen zu sehen: Dunkel ist hauptsächlich mit Glasfasermehl, Baumwollflocken und einem sehr kleinen Teil MicroBallons (Glashohl Kugeln). Blau ist aus Glasfasermehl, viel MicroBallons und etwas Schaumtriebmittel, weil es hier um die Verklebung von Depron/Schäumen geht. Jeder hat da sein eigenes Rezept, was die optimale Mumpe angeht. Das geht sehr schwer schriftlich zu beschreiben, das wäre eher was für ein Video.

Wichtiger Tipp: ALLE Klebestellen werden vorab dünn mit normalem Epoxy Harz benetzt, vor allem der Holmsteg. Wir erinnern uns: Dieser Steg besteht aus einem SpreadTow/Balsa Verbund, bei dem die Balsa Fasern senkrecht ausgerichtet sind. Senkrechte Fasern saugen das Harz aus der Mumpe! Das führt zu keiner guten Klebestelle, darum gerne 1-2x mit Epoxy Harz benetzen.

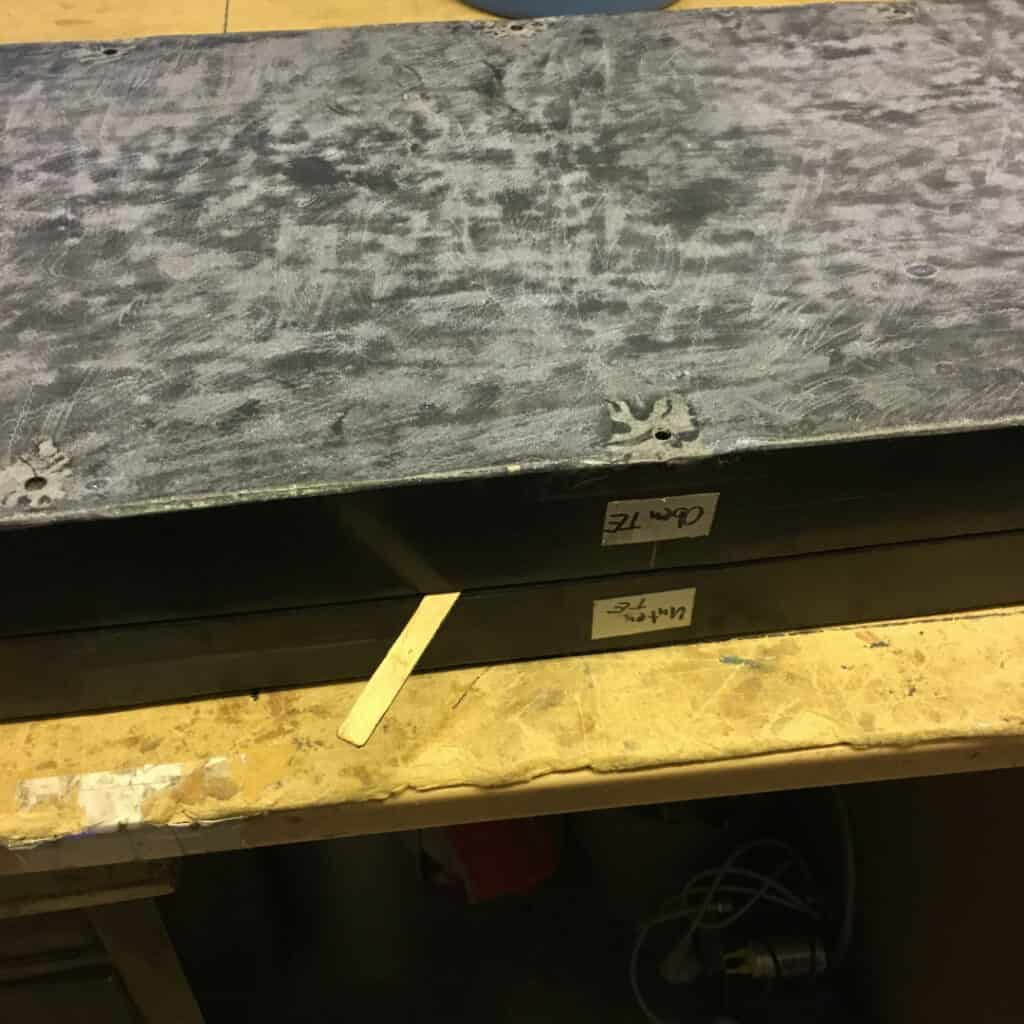

Kabel und Stecker sind mit Klebeband gesichert, Pass Stifte in der Form gesetzt.....jetzt die Formen sauber schließen. Ich persönlich habe eine starke Abneigung gegenüber Schraubzwingen. Dachlatten mit Gewindestangen (Alles im M8 Format) erfüllen den gleichen Zweck, der Druck kann aber besser justiert werden. Alle 15cm ist eine Press Stelle, jetzt wird die Form auf die Nasenleiste des Flügels gestellt und darf komplett durchhärten.

Jetzt kommt eine schlimme Zeit....Warten! Bevor der Flügel bei mir in die Temperkammer kommt darf er min. 3-4 Tage normal durchhärten. Das Thema tempern wäre eigentlich einen eigenen Artikel wert. Langsam die Temperatur erhöhen, dann 24h bei ca. 45-50 Grad halten, und langsam wieder zurück. Anschließend wieder warten, weil die Form komplett (auch Innen!) auf Umgebungstemperatur abgekühlt sein sollte.

Die jetzt folgende Entformung wird eine hohe Last für den Flügel! Die Tragfläche muss/sollte komplett kalt sein. Im Sommer bin ich faul und lege die Form ein paar Tage in meinen VW Bus in die Sonne. Dort hat es auch locker 50 Grad im Innenraum. Aber auch da gilt vor dem Entformen....abkühlen lassen. Ganz wichtig. Geduld ist eine Tugend.

Entformen + verputzen

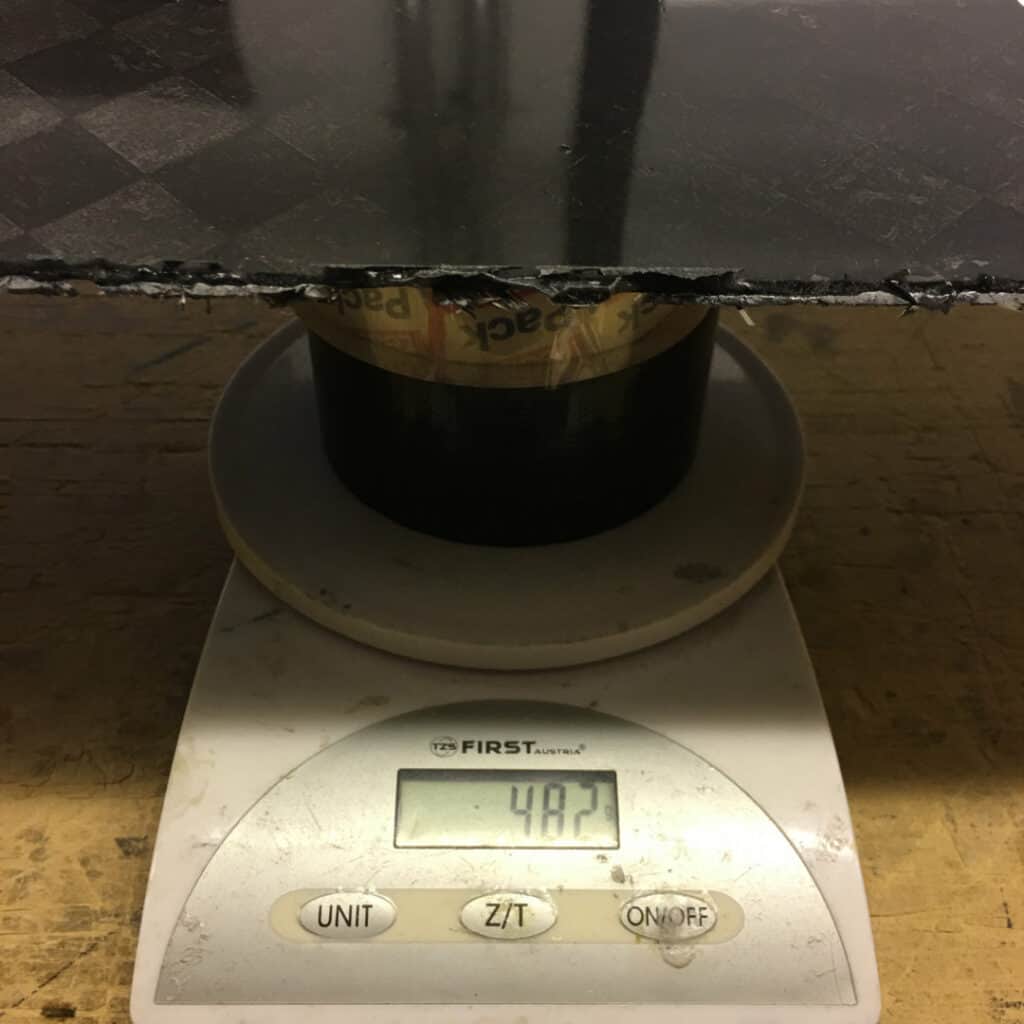

Gänsehaut ... vor dem Entformen des Flügels baut sich bei mir immer eine gewisse Anspannung auf. Kommt der Flügel sauber aus der Form? Ist die Lackierung was geworden? Bleiente oder Leichtbau? Es naht die Stunde der Wahrheit.

Ein kleiner Hammer, dünne Metall Spachtel, ein paar Eisstiele aus Holz und Entformungs Keile aus Plastik (die gibt es bei R&G) werden als Werkzeug benötigt. Einen Metall Spachtel vorsichtig in einer Ecke der Form zwischen die Hälften treiben. Jetzt fängt es hoffentlich langsam an zu knacken und zu knarzen. Dieser Sound erzeugt immer wieder Gänsehaut bei mir! Wenn die Geräusche verschwunden sind einen zweiten Spachtel an genau diese Stelle setzen, wieder warten, bis die Geräusche weg sind. Das Spiel wiederholt man an allen 4 Ecken. Jetzt an einer Ecke einen Plastik Keil setzen (Spannung aufbauen!) und mit dem Holz Eisstiel 1x rundherum zwischen den Formen durchfahren. Eine gut gewachste Form wird spätestens jetzt aufspringen. Wenn nicht, dann an weiteren Ecken Keile setzen und weiter die Spannung erhöhen. Und immer schön vorsichtig und langsam agieren.

Es ist normal, dass der Flügel in einer Seite der Form hängen bleibt. Jetzt bloß keine Hektik und Aktionismus! Mit Glück hat sich schon ein Tipp des Flügels gelöst. Sollte das nicht Zutreffen mit einem Entformungskeil etwas nachhelfen. Ein Patentrezept kann man nicht aussprechen. Die Gefahr besteht, dass man an der Endleiste hebelt, dann abrutscht und einzelne Fasern vom SpreadTow nach oben abgezogen werden. Ist mir alles schon passiert.

Ok, also ein Wingtipp ist locker, besser ist natürlich, wenn alle beiden Tipps frei liegen und ein kleiner Spalt an der Nasenleiste zu sehen ist. Auf beiden Seiten mit den Entformungskeilen Spannung aufbauen, mit weiteren Keilen Richtung Flügelmitte vorarbeiten. Und nach einiger Zeit wird es "PLOPP" machen, der Flügel ist draußen. Sekt oder Selters? Da liegt er nun: Der Flügel, der dich die letzten Wochen beschäftigt hat.

Vorsicht, Verletzungsgefahr! An der Nasenleiste ist überschüssiges Harz ausgetreten, welches Scharf sein kann. An der Endleiste stehen Fasern SpreadTow im +-45 Grad Winkel offen. Kohle Splitter unter der Haut sind eine hässliche Sache. Eine Permagrit Schleiflatte leistet gute Dienste, um die Nasen- und Endleiste grob zu begradigen. Am Ende erfolgt der Feinschliff mit 320er und 600er Papier.

Das war es. Jetzt erfolgt der weitere Ausbau: Servoschächte öffnen, Querruder gängig machen, Kabelanschlüsse herstellen, Löcher für die Flächenbefestigung bohren. Diese Fläche hier war kein extremer Leichtbau. In ähnlicher Bauweise kann ich bis knapp 420g runter. Mit noch leichterem Material wären auch ca. 400g ohne Servos machbar. Aber da ich in 2021 ohnehin leichtere Akkus verwenden wollte musste die Fläche nicht super leicht werden. Das kleine Zusatzgewicht kann man dann in extra Verstärkungen investieren und eventuell 1-2 Rovings mehr in den Gurt legen. Mit der Fläche bin ich zufrieden.

Fazit und Erfahrungen

Und: Wie ist dein Eindruck? Schon eine Menge Arbeit so ein Flügel. Wenn ich mich ranhalte, dann packe ich so einen Flügel in 4-6 Wochen zu bauen. Natürlich nicht Vollzeit, sondern neben der Arbeit und anderen Projekten.

Dieser Bericht kann natürlich nur an der Oberfläche kratzen. Alle Details und Kniffe zu zeigen würde den Rahmen deutlich sprengen. Aber lese weiter...

Wenn du bis hierhin gelesen hast, dann Glückwunsch!

Dich scheint das Thema wirklich zu interessieren. Voll CfK Flächenbau ist keine Raketenwissenschaft, aber man muss schon wissen, was man da macht. Vor allem bei den Geschwindigkeiten, die wir mit den Speedmodellen mittlerweile erreichen. Die Physik ist gnadenlos! Sie wird den geringsten Baufehler von dir offenlegen und bestrafen. Wenn das passiert, transportierst du deinen mühevoll gebauten Flieger in einer sehr kleinen Tüte nach Hause. 🙂

Falls du lernen willst, wie man so einen Full Composite Flügel baut, dann melde dich gerne bei mir [KONTAKT LINK]. Ich arbeite gerade an einem Selbstlern Programm, dass das nötige Wissen vermittelt. Am BETA Durchgang könntest du teilnehmen - wenn du genug Energie und Power hast so ein Projekt durchzuziehen. Dies Vorab....ein leichter Spaziergang wird das nicht.

Wissen

Mit diesem FireBlade XL Flügel konnte ich auf der Deutschen Meisterschaft 2021 in der Klasse F42 (42Volt / 10s Lipo) mit 493Kmh den 2.ten Platz erreichen. Wegen schlechter Wetterbedingungen waren die 500Kmh nicht in Reichweite, aber ich bin mir sicher, dass die Tragfläche diese Schwelle knacken kann.

Der nächste Flügel für die Saison 2022 ist schon in Planung: RDS (Rotary Drive System = verdeckte Anlenkung) soll die derzeit konventionellen Querruder Anlenkungen und Servohutzen ersetzen. In der Theorie ergibt das weniger Widerstand und somit ein schnelleres Modell. Ein Kontronik Pyro 800 Motor mit mehr Drehmoment kommt zum Einsatz (aktuell Pyro 750), und ein neu gerechneter Klapp Propeller wird hoffentlich besser die Energie in Geschwindigkeit umsetzen. Bei 500Kmh langen 1-2% Zugewinn, um deutlich schneller zu werden. So der Plan...

Daniel Platz 1 - 497Kmh (rechts), ich auf Platz 2 - 493Kmh (links)

Bei Fragen kannst du dich jederzeit bei mir melden. Im Kontakt Bereich gibt es dazu viele Wege. Jede Anfrage wird beantwortet. Versprochen!

Und jetzt gehe an die Verwirklichung deines Modellbau Traumes. Es muss ja kein F3 Speed Modell sein. Vielleicht bist du ein Freund der kleinen F5D / F3E Pylon Modelle, oder Hotliner sind dein Ding, eine eigene Hangfräse? Egal wie und was...

...Hör auf zu träumen und fang mit der Umsetzung an!

Let the Air burn!